Чтобы оставаться конкурентоспособными, организациям постоянно ставится задача сокращать запасы, сохраняя при этом высокий уровень обслуживания клиентов. Точный объем товарно-материальных запасов, необходимых для своевременной доставки, всегда обсуждается. Взаимосвязь между уровнями запасов и уровнями обслуживания сложна из-за большого разнообразия производственных процессов. Выявление хорошего из плохого инвентаря - еще одна сложная задача, но ее можно решить с помощью методологии Inventory Quality Ratio (IQR). На основе вашей политики заказа материалов есть расчеты уровня обслуживания, которые могут предсказать вероятность отсутствия запасов в будущем. Однако эти формулы бесполезны, когда ваши процессы выходят из-под контроля.

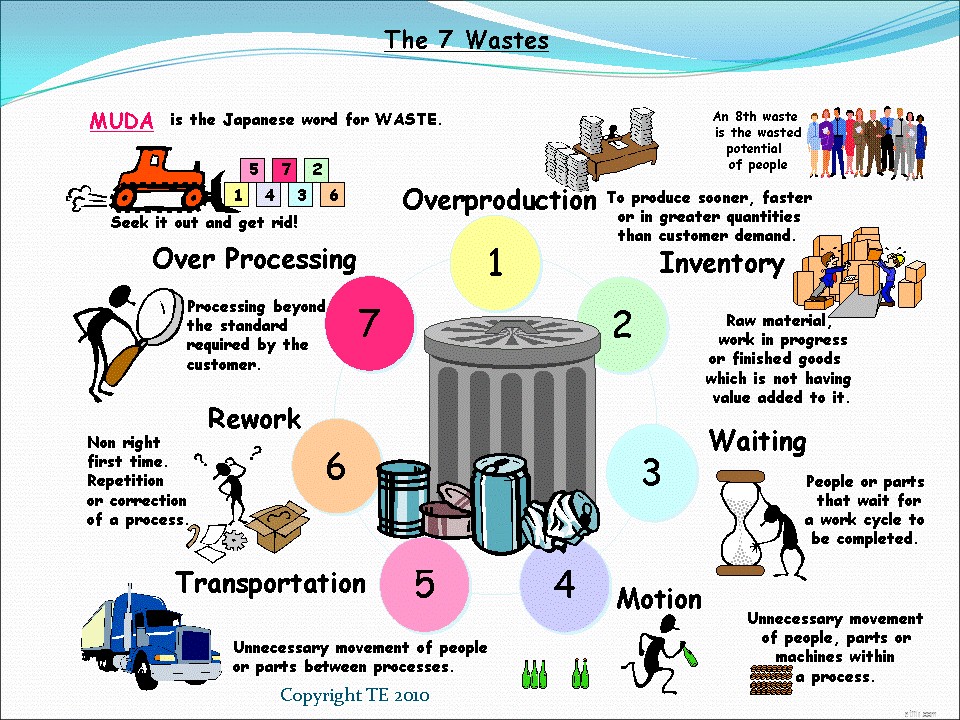

Система не может обрабатывать данные, если результаты не воспроизводятся и имеют большой разброс. Это включает как производственные процессы, так и процессы планирования. Именно эта неуверенность побуждает планировщиков решать проблемы, вводя дополнительные запасы в производственный процесс, но проблема заключается в одном из 7 отходов бережливого производства.

У. Эдвардс Деминг отметил, что 80-90% отклонений в процессе происходит из-за системных проблем. Понимание процесса и факторов, вызывающих отходы, является первым наиболее важным шагом в уменьшении вариаций процесса. Планировщики больше не могут позволить себе игнорировать процесс и скрывать проблемы избыточными запасами. Я рекомендовал каждому специалисту по инвентаризации стремиться стать сертифицированным специалистом по бережливому производству. Определение типа источников отходов в процессе - одно из первых учений бережливого производства.

1. Инвентарь - связывает наличные и прячет мусор.

2. Дефекты - Все действия, связанные с дефектами, расточительны. Действия могут включать переделку, ремонт, возврат и утилизацию.

3. Жду - Время в очереди, даже если это было запланировано. Времени на работу над продуктом не требуется.

4. Превышение производства - Создает большие ненужные очереди, что означает большее ожидание. Время, потраченное на перепроизводство, - это потраченное впустую время.

5. Обработка - Производство с более жесткими допусками, чем требует заказчик. Обычно это требует больше времени и ресурсов.

6. Движение - Чрезмерное движение, такое как ходьба, скручивание или наклон в одном месте. Это увеличивает время обработки и во многих случаях неэргономично.

7. Транспорт - Перемещение инвентаря, инструментов или оборудования во время производственного процесса расточительно.

Ниже приведен список проблем, которые, как известно, заставляют планировщиков инвентаризации маскировать проблему с увеличением запасов.

1. Детали слишком долго находятся на осмотре.

2. Очередь может быть заполнена деталями, которые в настоящее время не требуются, или некоторые продукты проходят 100% проверку, когда требуется только случайная выборка.

3. Узкие места в критически важных рабочих центрах.

4. Операторы, возможно, тратят слишком много времени на поиск инструментов, датчиков и технологических чертежей (движение). Действительно ли для фидеров практично работать быстрее, чем ограничивающий рабочий центр (Over Production)?

5. Лом и переработка

Столкнувшись с отсутствием запасов, в первую очередь инстинктивно винит низкий уровень запасов. Мы должны бороться с этим инстинктом и глубже изучить процесс. Добавление инвентаря должно быть вашим последним вариантом после тщательного изучения 7 отходов бережливого производства, чтобы найти основную причину. Прочтите эти 5 советов по управлению запасами, чтобы сэкономить ваше время.